クリーンルームを厳重管理/「いつか新薬原薬の処方開発から製造まで」/新薬中間体の製造現場から②

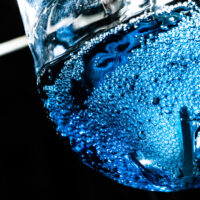

マナック福山工場で医薬関連製品の製造管理責任者の廣野満祐さんに、厳しいレギュレーションをクリアするための日々の取り組みの舞台裏を聞く2回目。10年以上におよぶ新薬の開発には、中間体・原薬メーカーとしてさまざまな苦悩や壁があります。どう壁を乗り越えてきたのか。重くのしかかるプレッシャーやストレスとどう向き合ってきたのかを含め、さらにお話を伺いました。

contents

スケールアップする際に齟齬が生じる

新薬の中間体・原薬を製造する場合、初期の研究段階ではごく小さなスケールですが、その後の商業スケールといわれる段階になると、何千倍、何万倍という大きなスケールで生産することになります。スケールアップしたときに、それまで起こっていない現象が出てくることもあり、その調整がいちばん難しいのだといいます。

「たとえば、熱を加えると不純物が増える物質であれば、量が増えることで熱を加える時間も相対的に増えますので、不純物の量も多くなってしまいます。料理と同じで、小さい鍋でつくるのと、給食のように大きい鍋で作るのでは、かかる時間と熱量がまったく違うのと同じしくみです。量が増えても安定してつくることができないといけません」

「市場から薬が切れた」などという事態はあってはならないことで、会社の信用を失墜させてしまいます。安定的に製品を納品し、待っている患者の皆さんに確実にお届けすることが中間体・原薬メーカーの大きな使命であるといえるでしょう。

生産現場での“キモ”は洗浄・掃除

生産現場では、いくつかの製品を連続してつくっています。いつも専用設備が使えるわけではありません。機器の中に前の製品が残っていると、次の製品に影響が出てしまうといいます。そのため、一つの製品を作った後に洗浄・掃除を徹底することが“キモ”になります。行政による査察やユーザー監査でも、その点は必ず長い時間をかけてチェックされます。それが、品質を保証するためのエビデンスになるからです。

また、最終工程では、空気中の浮遊微粒子や温度・湿度・圧力が制御されているクリーンルームと呼ばれる部屋で作業をしますが、ここでごみや異物が混入することのないように厳しく管理しています。

「異物混入は、少しでも管理が甘くなれば、どの企業でも起こりうること。だから気を抜いてはいけません」

マナックで処方開発した新薬の原薬をつくるのが将来の夢

「将来は、マナックで処方開発から製造まで担った新薬の原薬を市場に出すのが夢ですね。」

マナックで処方開発した新薬の原薬が誕生すれば、会社の知名度も飛躍的にアップすることでしょう。新しいパートナー企業と組んで、新たなプロジェクトをスタートさせる可能性も広がります。

「今のマナックには、十分その技術はあると思いますが、まずは、今ある製品で利益をうみだし、新しい投資ができるようにしていくことが必要だと考えています」

好きな音楽でストレス解消

医薬品の中間体・原薬の製造、品質保証における基準の基本概念は、「性悪説」に基づいていると廣野さんはみています。つまり、人は悪いことをするものだから、悪いことができないような仕組みを目指すというものです。

そうした前提に加え、研究開発~製造は一進一退を繰り返し、成果が出るまでに長い年月がかかります。ストレスを感じることの多い仕事です。どのようにプレッシャーを乗り越えているのでしょう。

廣野さんのストレス解消の方法は、音楽。若い頃から、聴くだけではなく、自らベースを演奏し、バンドを組んでライブハウスに出演していたそうです。

「演奏するのは主にハードロック。中学時代に70~80年代のバンドを見て、『かっこいいなあ』とコピーしていました」

最後に、将来への期待を語ってもらいました。

「マナックという会社は、まだまだ可能性を秘めていると思います。私は医薬の分野で貢献できればいいなと思っていますが、それ以外でもポテンシャルは十分にある会社だと思います。新しい製品が育っていくことを楽しみにしています」